如果您正在尋找相關(guān)產(chǎn)品或有其他問題,可隨時撥打公司服務(wù)熱線,或點(diǎn)擊下方按鈕與我們在線交流!

回轉(zhuǎn)窯重?zé)怄V礦工藝的核心是通過高溫煅燒,將菱鎂礦(主要成分為 MgCO?)分解為輕燒氧化鎂(MgO),再進(jìn)一步煅燒得到高密度、高純度的重?zé)V砂(死燒鎂砂)。

該工藝主要用于生產(chǎn)高純度的重?zé)V砂,是制造耐火材料的關(guān)鍵原料,廣泛應(yīng)用于鋼鐵、水泥等高溫工業(yè)領(lǐng)域。

一、核心工藝步驟

整個流程主要分為原料預(yù)處理、煅燒和冷卻三個階段,具體步驟如下:

原料預(yù)處理

破碎:將開采的菱鎂礦原礦破碎至 20-50mm 的塊狀,去除大塊雜質(zhì)。

篩分:通過振動篩分離不同粒度的礦塊,確保入窯原料粒度均勻,避免煅燒不均。

(可選)水洗 / 磁選:若礦石雜質(zhì)(如硅、鐵)含量較高,需通過水洗除泥或磁選除鐵,提升原料純度。

回轉(zhuǎn)窯煅燒(核心環(huán)節(jié))

布料:將預(yù)處理后的礦塊均勻送入回轉(zhuǎn)窯的進(jìn)料端。

預(yù)熱段:礦塊在窯內(nèi)首先經(jīng)過 300-800℃的預(yù)熱,蒸發(fā)水分并初步分解部分碳酸鹽。

煅燒段:進(jìn)入高溫區(qū)(1600-1800℃),MgCO?完全分解為 MgO 和 CO?,反應(yīng)式為 MgCO? → MgO + CO?↑;同時 MgO 晶粒生長、結(jié)構(gòu)致密化,形成重?zé)V砂。

冷卻段:煅燒完成的鎂砂進(jìn)入窯尾冷卻帶,溫度降至 800-1000℃后排出。

后續(xù)處理

冷卻:排出的高溫鎂砂需經(jīng)冷卻機(jī)(如單筒冷卻機(jī))進(jìn)一步冷卻至 100℃以下,便于后續(xù)處理。

破碎篩分:根據(jù)用戶需求,將冷卻后的鎂砂破碎、篩分成不同粒度的產(chǎn)品(如 0-1mm、1-3mm 等)。

檢驗(yàn)包裝:檢測產(chǎn)品的 MgO 含量、體積密度等指標(biāo),合格后進(jìn)行包裝儲存。

二、關(guān)鍵工藝參數(shù)控制

參數(shù)控制直接影響重?zé)V砂的質(zhì)量,核心控制指標(biāo)如下:

煅燒溫度:需穩(wěn)定控制在 1600-1800℃。溫度過低會導(dǎo)致 MgCO?分解不完全,純度和密度不足;溫度過高則可能導(dǎo)致 MgO 燒結(jié)過度,出現(xiàn)結(jié)窯現(xiàn)象。

窯內(nèi)氣氛:采用氧化性氣氛(通入過量空氣),避免 MgO 在還原氣氛下生成低價(jià)鎂化合物,影響產(chǎn)品質(zhì)量。

物料停留時間:根據(jù)礦石粒度調(diào)整,通常控制在 2-4 小時,確保礦塊內(nèi)外充分煅燒,晶粒發(fā)育均勻。

窯體轉(zhuǎn)速:一般為 0.5-2r/min,轉(zhuǎn)速過快會導(dǎo)致物料停留時間不足,煅燒不充分;轉(zhuǎn)速過慢則可能造成局部過熱。

三、工藝優(yōu)勢與注意事項(xiàng)

1. 工藝優(yōu)勢

自動化程度高:可通過 PLC 系統(tǒng)控制溫度、轉(zhuǎn)速等參數(shù),穩(wěn)定產(chǎn)品質(zhì)量,減少人工干預(yù)。

處理量大:單臺回轉(zhuǎn)窯日處理能力可達(dá)數(shù)百噸,適合大規(guī)模工業(yè)化生產(chǎn)。

產(chǎn)品質(zhì)量穩(wěn)定:高溫區(qū)溫度均勻,鎂砂純度(MgO 含量可≥95%)和體積密度(≥3.3g/cm3)高,滿足高端耐火材料需求。

2. 注意事項(xiàng)

原料控制:嚴(yán)格把控入窯礦石的 MgO 含量(需≥42%)和雜質(zhì)含量,避免雜質(zhì)影響產(chǎn)品性能。

結(jié)窯預(yù)防:定期清理窯內(nèi)結(jié)圈,可通過調(diào)整原料粒度、控制溫度和轉(zhuǎn)速減少結(jié)窯風(fēng)險(xiǎn)。

能耗優(yōu)化:采用余熱回收裝置(如預(yù)熱器)利用窯尾廢氣熱量,降低燃料(如天然氣、煤粉)消耗。

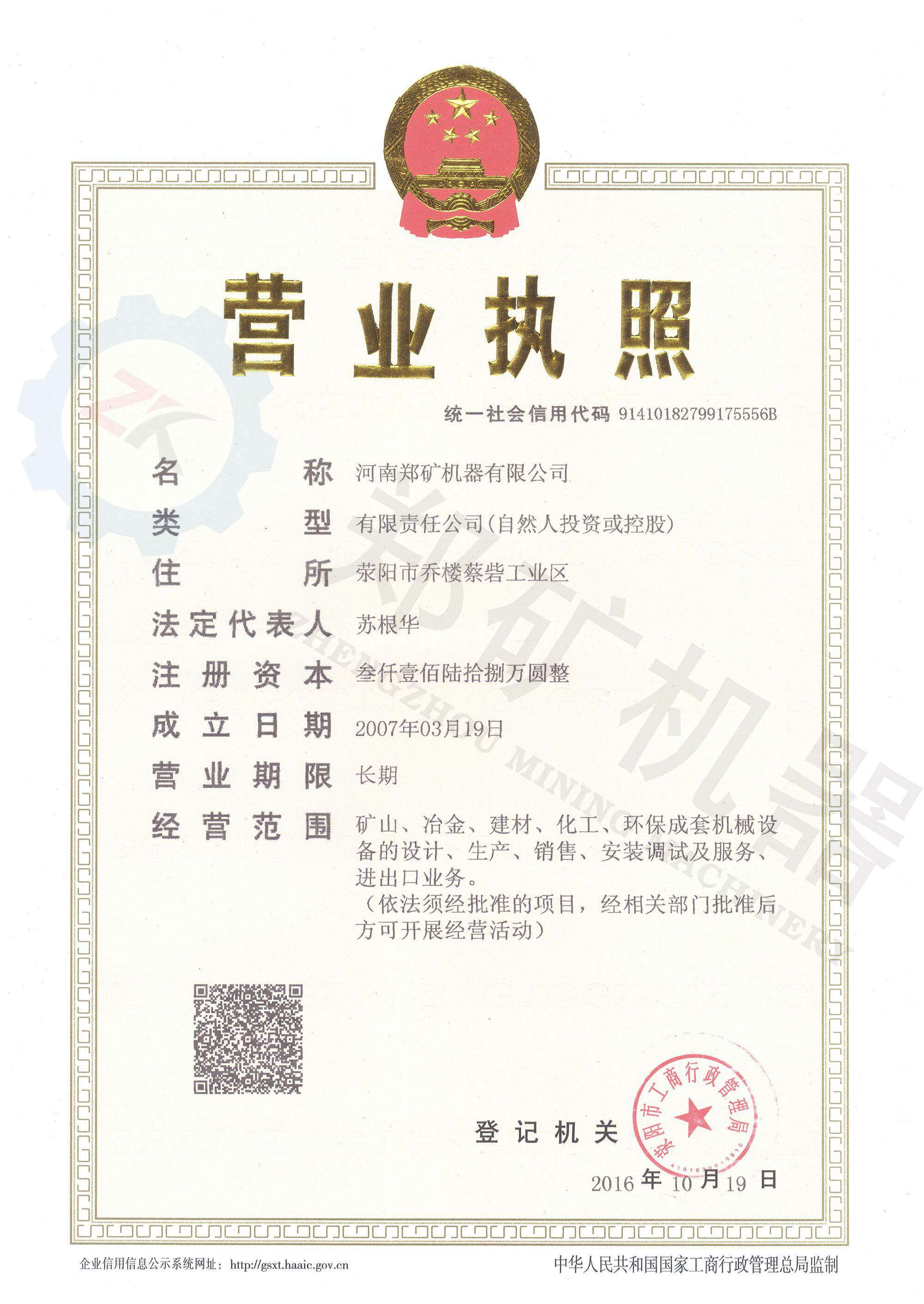

公司地址:河南省鄭州滎陽市喬樓蔡砦工業(yè)區(qū)

公司電話:18336008372 / 15639013559

公司座機(jī):0371-55902866

您也可以在線咨詢鄭礦客服